工艺装置智能孪生模型是智能优化制造的基础,而智能模拟平台软件是建立工艺装置智能孪生模型的基础。通过建立设备和生产装置模型,实现对生产过程严格机理的描述,进行物料平衡、能量平衡、相平衡及化学平衡的计算,具有开发新技术、开展工程设计、优化生产运行等功能,对工艺装置进行稳态和动态建模。

北京赛普泰克公司使用SEPSIM智能模拟平台软件,采用C++编译而成,是真正的模块化的、面向对象设计、图形化建模界面的、具有稳态和动(瞬)态模拟及优化能力的智能模型开发平台。在该软件环境下可以开发离线的模拟装置(包括工艺、设备、控制系统等),也可以开发在线模型,用在监控、诊断、预测、预警、优化、软测量,在数据平台中可以进行数据整定,并且可以支撑智能控制和闭环在线实时优化。

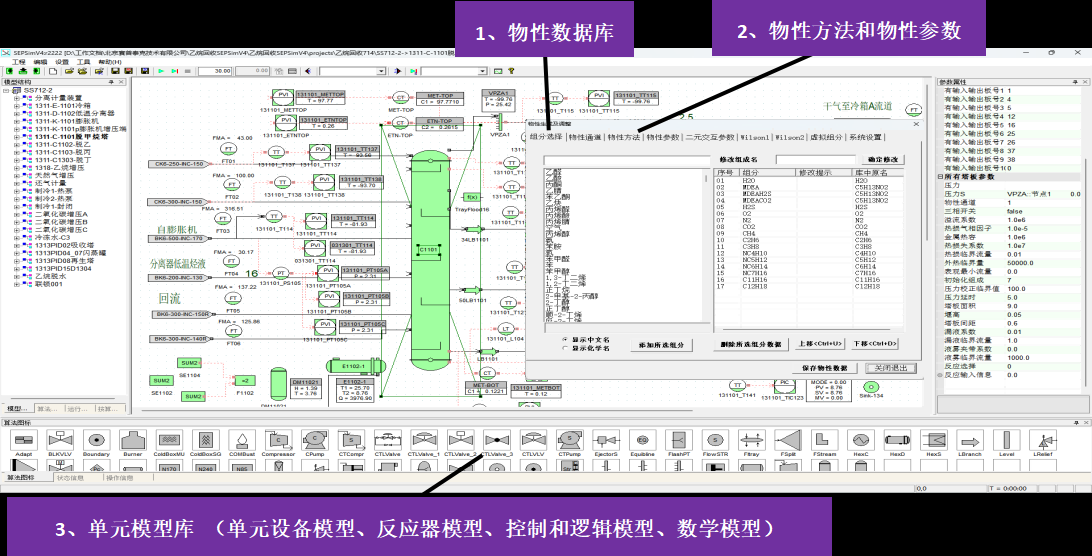

图1 SEPSIM智能模拟平台软件——建模界面

图1 SEPSIM智能模拟平台软件——建模界面

一、 SEPSIM平台软件组成

1. 物性库与物性方法算法库

物性库:1600多种常用物质组分,同时具备虚拟组分生成功能;

物性方法:SRK、PR(Peng-Robinson 1978)、Wilson、NRTL、UNIQ、专用水体系及其它经验方程等;

基础物性数据:临界温度、临界压力、临界压缩因子、偏心因子、安托因常数、理想焓常数、分子量、溶解常数、二元交互参数及其它经验方程对应的基础常数,基础常数可在各工程模型“物性参数”和“二元交互”等物性界面表上直接修改;

计算物性对象:液相焓、汽相焓、饱和蒸汽压、汽液平衡常数、液液平衡常数、密度、粘度;

物性方法接口的开放:用户经过特殊培训可在本软件编程框架下开发特殊的物性方法并接入到软件中,计算得到的物性对象值。

2. 设备库:包括单元设备 (混合、分离、加热、闪蒸、换热、冷却、冷凝、蒸发、精馏、吸收、汽提、萃取、洗涤、反应、结晶、泵、压缩机、透平、蒸汽管网、汽包、锅炉、阀门、液相节点、气相节点等等);多种化学反应器模型;控制和逻辑模型 (线性控制模型/非线性控制模型、逻辑模型、各类开关、触发器等);数学模型 (函数生成、插值、收敛模型、优化模型等)。

3. 数据库:对采集的原始数据进行合理性判断,之后将数据保存到时序数据库中,可以设置是否对数据进行压缩,可根据不同的参数类型设置压缩精度。数据压缩之后存储到历史数据库中,可根据特定时间点的数据查询。

4. 人机界面:可按照行业最佳实践,构建总揽画面和控制画面,集成异常识别、异常解析、控制回路诊断、控制逻辑等信息,进行人机界面组态与显示。

5. 数据接口:数据采集接口(RDI)支持OPC、webservice等接口标准,支持分布式部署,可以同时部署多个RDI进行采集;具备主流DCS(包括但不限于艾默生、ABB、霍尼韦尔、横河、浙江中控,和利时)系统的运行数据传输功能;并支持OPC DA等常用通讯协议数据接入。

6. 数据整定功能:包括异常值的判断和剔除、仪表数据整定、模型参数历史数据整定及在线整定功能。

7.历史数据复盘分析:针对历史工况,实现一键导入相应历史工况,进行复盘分析,模拟当时工况下工艺流程变化及相应状态,为相应工况下生产操作提供指导。

二、 模型搭建

SEPSIM软件提供简洁、规范的交互界面,方便用户在模型搭建中选择相关的模型元件、物性及机理模型,包括以下功能:

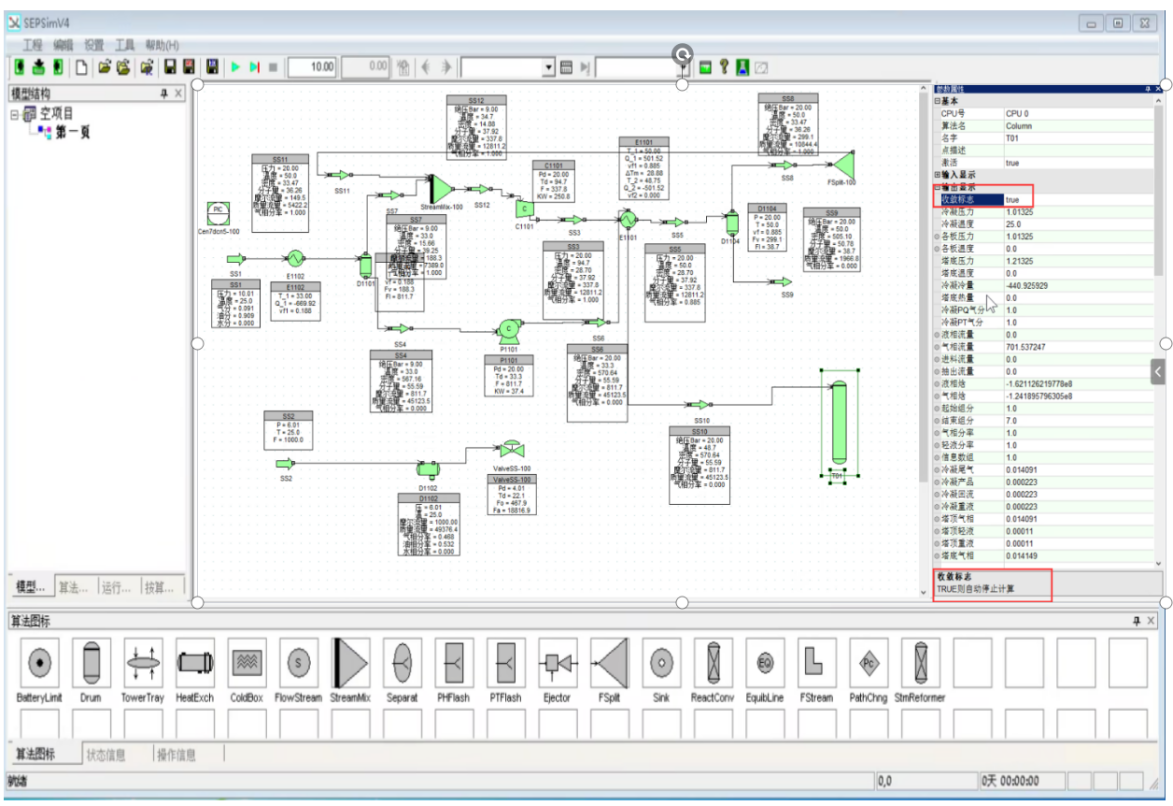

1. 稳态模型搭建。

SEPSIM软件支持稳态机理模型搭建,搭建过程包含新建模拟工程、创建(设置)模型组成、确定物性(包括物性方法及二元交互参数)、按工艺流程图建立稳态模拟流程、输入物流条件、设置单元模型库模块参数等,达到稳态模型运行收敛。

图2、稳态模型搭建过程的软件截图画面

图2、稳态模型搭建过程的软件截图画面

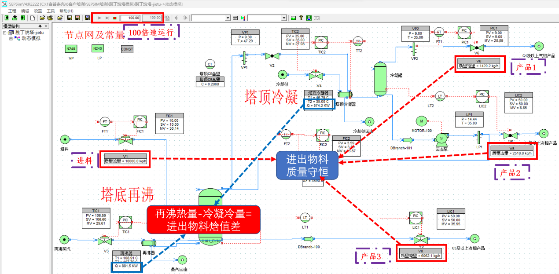

2. 动(瞬)态模型搭建

SEPSIM软件也支持动态模型搭建,按工艺流程图建立动态模拟流程(包括压力-流量节点、设备、搭建控制器及整定控制器参数等)、设定边界条件、设置单元模型库模块参数等,满足动态模拟应用需求。

动态模型搭建过程的软件截图画面如下。

三、 基于SEPSIM智能孪生模型的智能优化制造系统SEPSOM

基于SEPSIM稳态或动(瞬)态模型,可以实现多种应用场景和用户价值:

1. 操作优化

提高装置加工方案的优化能力。一是用于装置加工方案的模拟,对加工方案、计划进行验证和优化。二是用于工艺研究,甚至装置设计的审查。三是研究操作调整后装置的性能变化,开展操作风险评估。

2. 精准控制

(1)常规控制要高效可控。表现在三率(自控率、联锁率、平稳率)高。(2)基于孪生模型的智能控制与优化。实现全流程自动控制与实时优化,原料等变化时,系统进行精准自动控制与优化,保证装置优化方案的实施,减少人工操作负荷,防止进入异常操作区域,提高设备运行效率。

3. 卓越操作

日常操作的智能化。表现在操作效率高,减少误操作,及时处理安全隐患。(2)异常工况处理智能化。加强异常工况的人工干预效果和效率。

4. 透明管控

提高对装置深层次运行状态的管控能力。一是设备异常状况的预警预测。二是不可测或难以实时测量的进料参数、产品质量、反应机理表征的预测预警,并及时提供给智能控制与优化模块进行相应预防性调节。三是装置操作风险和运行风险的智能化实时评估,并实现安全屏障管理,保证装置的长周期运行。

二、 技术特点

稳态/动态模型搭建;离线/在线两种运行模式;可实现工艺孪生,大数据效正;与工厂运行数据对比精度高,适用智能控制/优化/预警/异常诊断。